La croissance de l’électronique dans l’automobile expose de plus en plus les connexions à des influences environnementales.

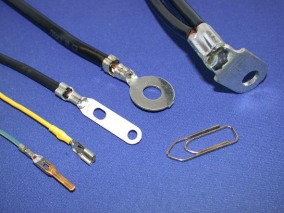

Les connexions de câbles sertis dans des contacts sont fabriquées aujourd’hui par plusieurs millions sur des machines automatiques de différents fournisseurs avec une qualité de sertissage très élevée. Le moindre défaut au niveau des sertissages crée des problèmes chez les fabricants de véhicules.

Les problèmes de fiabilité sont :

A. Un véhicule utilisé en hiver (particulier ou professionnel) est exposé à des influences corrosives (brouillards salins) :

- Dans le cas d’un sertissage non protégé, l’humidité peut migrer dans des capillaires entre le contact et les brins, provoquant ainsi une corrosion non souhaitée.

- Le cycle chaud/froid autour du sertissage renforce l’intrusion de cette pollution dans les capillaires.

- Des cavités ouvertes vers l’extérieur « respirent » et peuvent, après un temps suffisamment long (des mois, des années), influencer la qualité et la fiabilité du sertissage électrique entre le câble et le contact dû à la corrosion.

B. L’installation des faisceaux de câbles dans l’automobile est souvent très lourde et encombrante (ils peuvent peser jusqu’à 50 kg) :

- Pour ceux qui ont déjà observé l’installation de faisceaux dans les châssis de véhicules, ils savent avec quels efforts les faisceaux sont quelquefois manipulés.

- Même un seul sertissage défectueux peut provoquer, lors des tests, des coûts de réparation très importants (temps, retards).

- Nous avons connaissance de cas concrets où des châssis avec leurs faisceaux ont été sortis des lignes de production.

L’étamage du sertissage renforce la résistance à la traction et la connexion câble/contact d’au moins 200%, voire 300% habituellement ce qui signifie pour l’industriel une véritable amélioration.

Historique de l’étamage des connexions serties :

La tendance d’étamer le sertissage vient des États-Unis principalement car la responsabilité fabricant est plus importante qu’en Europe.

Depuis 20 ans l’étamage et le remplissage des capillaires avec de l’étain proposé par Spirig aux États-Unis est une solution confirmée.

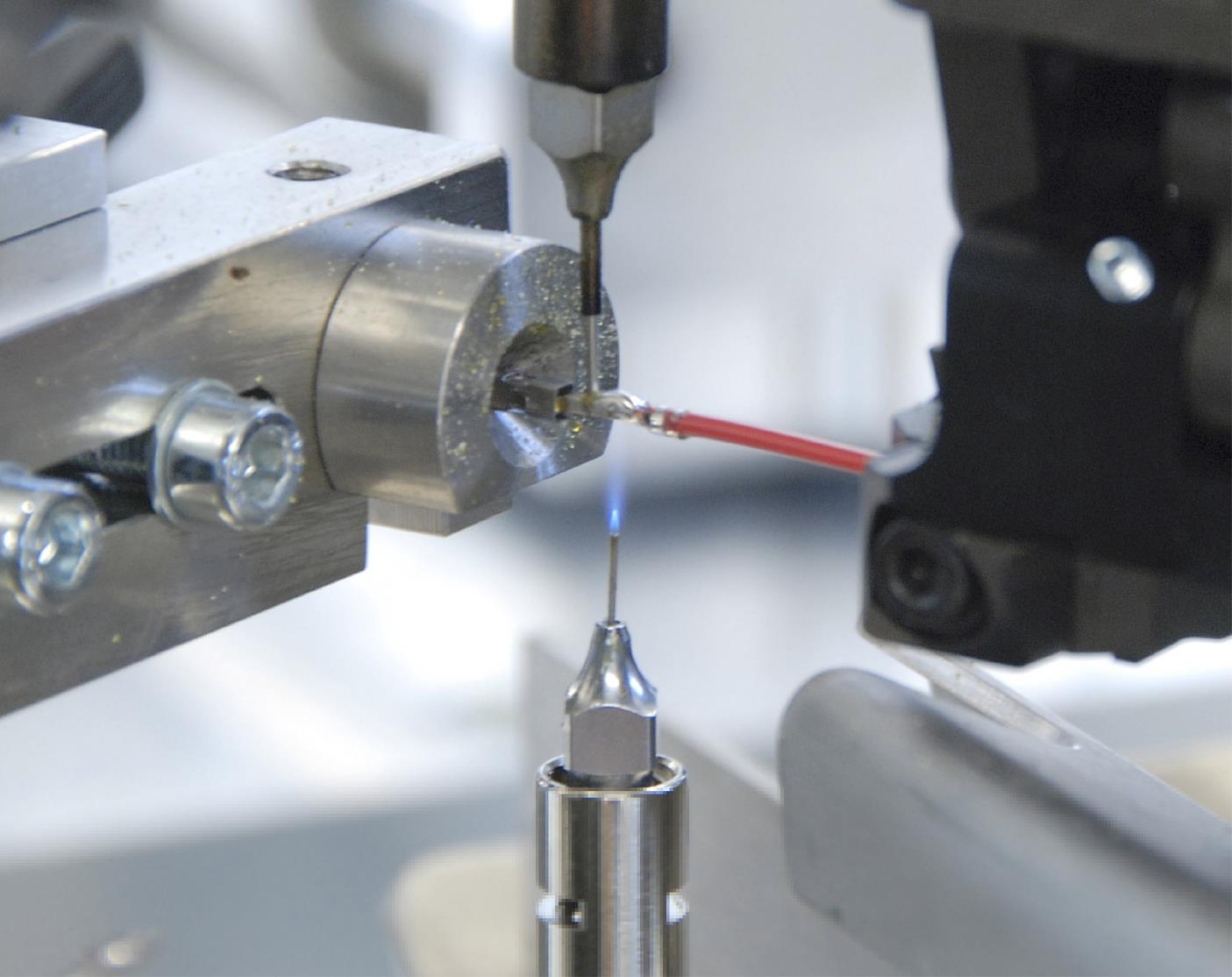

L’application est visible sur notre vidéo :

Pourquoi n’utilise-t-on pas simplement un fer à souder ?

Le transfert thermique de la panne du fer à souder vers le contact serti nécessite un très bon contact mécanique entre les deux.

Un contact serti n’est pas une surface idéale pour le transfert de la chaleur. Pour compenser ceci l’utilisateur va avoir tendance à appuyer plus fort sur le contact et provoquer ainsi une usure prématurée des pannes.

Sur une machine automatique, l’opérateur sera obligé de réajuster la panne plusieurs fois au cours de la production. Malgré cet effort la fiabilité d’une telle brasure s’avère limitée.

La chauffe de la brasure avec un Spirflame se fait quasiment sans usure. Les buses restent froides. Un transfert thermique stable et répétitif est une qualité sinequanone du Spirflame.